皮輥與皮圈是細紗機上重要的牽伸元件。在牽伸過程中利用其形成的摩擦力界,有效地控制纖維運動,使纖維的變速點穩定、集中、靠近前鉗口,以減小移距偏差,提高牽伸質量,保證成紗的條干均勻度。因此,必須在生產中加強對皮輥和皮圈使用管理,提高維護保養的水平,以保證細紗生產的正常進行。

一、皮輥

粗、細紗皮輥由包覆物(丁腈膠管)和皮輥軸承組成;而并條、精梳的皮輥是由鐵芯、軸承組成。膠管通過機械的方法使膠管內徑脹大后,套在鐵殼上,并在膠管內壁和鐵殼表面涂抹粘合劑,使膠管與鐵殼粘牢。芯子和鐵殼由鑄鐵制成,鐵殼表面有細小溝紋,使鐵殼與膠管之間的連接力加強,防止膠管在加壓回轉時脫落。

(一)對皮輥的紡紗性能的基本要求

1.皮輥應具有適當硬度和彈性

各道工序采用皮輥的硬度與彈性是不同的,同樣在同一工序,也因加工纖維種類、紗支不同,皮輥的硬度與彈性也有區別,這樣才能保證皮輥與羅拉組成的鉗口能有效握持纖維完成牽伸。

2.皮輥應具有不繞花的性能

即皮輥表面狀態應具有“光、滑、爽、燥”的特性。

“光”:是指針對皮輥表面的毛刺而言;“滑”:是針對粘滯而言。皮輥表面無毛刺就減少拖帶纖維的機會,皮輥表面不粘滯就減少粘纖維于皮輥表面的可能性。“爽、燥”:是指皮輥表面應具有吸、放濕能力,不易附著水而形成水膜;保持干燥,消除粘繞皮輥的條件。

皮輥的磨礪質量、表面處理方法、配方和工藝,對皮輥表面狀態的影響也很大。

3.皮輥表面應具有適當的摩擦系數且抗靜電性能要好

在牽伸過程中,纖維與纖維、纖維與皮輥發生摩擦會產生靜電,而靜電荷量多少與纖維和皮輥的摩擦系數有關。纖維卷曲度、長度、纖維與皮輥的接觸面積、羅拉速度、加壓量、牽伸倍數等,對產生靜電荷量的多少關系較大。 靜電的積聚是纖維被吸附在皮輥表面或飛離皮輥表面而產生飛花、繞皮輥、產生大量的毛羽。因此,要求皮輥具有較好的抗靜電性能,使摩擦產生的靜電荷迅速傳導,保持靜電在產生和消逝過程中的動態平衡。解決皮輥抗靜電性能,除在膠料中摻入抗靜電劑,降低皮輥表面摩擦系數外,表面涂料中混入導電性能好的抗靜電劑,也是解決措施之一。

4.皮輥耐磨性能好、變形小、壽命長

皮輥與纖維及其和羅拉長期在加壓條件下運轉,日久易磨損,特別是纖維通過部分,皮輥一方面與纖維摩擦,另一方面在各加壓條件下產生彈性變形和塑性變形(蠕變),,因而出現中凹現象。皮輥中凹后,就會減弱鉗口對須條的握持,影響握持力的穩定。同時,皮輥磨損后,表面粗糙,容易拖帶纖維。因此,皮輥必須具有較好的耐磨性,較小的變形,以延長使用壽命。皮輥表面磨損程序與所紡纖維品種、紗支、速度、牽伸倍數及加壓有關。表面處理的方式也直接影響皮輥的使用壽命。

5.皮輥應具有耐油、耐老化的性能

棉纖維表面有棉蠟,合成纖維噴以油劑,羊毛表面有角朊和少量的油劑,苧麻纖維噴以油劑,絹絲表面有絲膠,這些纖維在紡紗時與皮輥接觸后,棉蠟、油脂、膠類物質就會粘附于皮輥表面,影響皮輥表面光、滑、爽、燥的特性。纖維含棉蠟量、含油量、含脂量不同,玷污皮輥表面的情況也不同。如果皮輥膠管耐油污性好,則皮輥表面就不易玷污。

皮輥包覆物的耐老化性能很重要。但使皮輥老化的因素較多,但臭氧對皮輥老化影響最大。據資料報導:車間空氣中,臭氧濃度一般在(1~2)×10-6,已足以引起皮輥表面龜裂老化。 生產中可用活性炭過濾,除去車間空氣中的微量臭氧。

6.皮輥應具有合理的結構、精確的幾何尺寸及良好的潤滑條件

合理的結構是指皮輥芯殼配合,直徑、寬度及包覆物的厚度與皮輥殼的配合(即套差);幾何尺寸(包括圓整度)的精度很重要;潤滑條件好,可延長保養周期,防止因缺油而造成皮輥回轉不靈活、打頓。

此外,還要求皮輥在保養、磨礪時生熱要小,表面要細膩,硬度、彈性、厚度要均勻。

(二)皮輥的種類

按表面硬度,皮輥可分為:低硬度皮輥(邵氏A72以下)、中硬度皮輥(邵氏 A73~A82)和高硬度皮輥(邵氏 A82以上)。按表面處理與否可分為處理皮輥與不處理皮輥兩類。

隨著對紗線質量要求的不斷提高,對牽伸元件的要求也在同步提高,低硬度皮輥、雙層皮輥與表面不處理皮輥也應運而生:

(1)低硬度皮輥:低硬度皮輥也稱軟彈性皮輥,一般硬度為邵氏 A65±(3~5), 表面處理用專用的涂料涂層,特點是硬度低、彈性大、變形小、紡紗性能好,成紗的條干 CV 值可降低 0.5%~1.5%,而且不需要重加壓,使機器運轉時的振動、磨損以及耗電量減少。

(2)雙層皮輥:雙層皮輥除具有軟彈性皮輥的上述優點外,經改進避免了膠管與鐵輥運轉時產生的相對位移。細紗機使用的雙層皮輥主要有兩種:一種是金屬襯雙層皮輥,它是在金屬管 (鋁或銅)表面涂膠粘劑后,再套丁腈橡膠管加壓而成,或把膠料直接硫化在鋁襯套上,利用金屬的延展性與軸襯芯殼緊配合套裝成軸襯皮輥;另一種是內硬外軟雙層皮輥,內層由硬度為邵氏 A90左右的硬膠管制成,厚度一般為1~2mm, 起著保護作用,而且因硬度高、彈性好、變形小選用小套差時不用粘合劑,直接套入鐵殼,保證了牢固緊合,不產生皮輥脫殼現象;外層選用軟彈性橡膠,硬度由企業根據生產中的具體情況選定;內外層之間用紗線作加強層,三層結合成一體,便成為內硬外軟雙層皮輥。

(三)皮輥制作與表面處理

1. 套差

皮輥的套差=(皮輥鐵殼的外徑-膠管的內徑)。皮輥的套差種類有:大套差 (3~3.5mm)、小套差(0.5~1mm)和無套差鋁襯,細紗機通常采用小套差或無套差皮輥。

套差過大,會造成皮輥表面的彈性及使用壽命,而且會使皮輥回轉不均勻,而影響輸出半制品或成品的質量。為增強鐵殼與膠管的包合力,可以在膠管內壁紋路和鐵殼表面加槽,槽稀而深,效果不錯,也可用膠粘結。制作小套差、無套差皮輥可防止膠管脫殼,又能使皮輥彈性好,內應力小,變形小,使用壽命長,對提高紡紗有利。

2.膠管的割制長度

通常,膠管的規格(內徑×壁厚)為(16~18mm)×(5.5~6mm), 長度 有500mm 和1000mm 兩種。割制的膠管長度應比皮輥包覆物實際使用長度略長,皮輥長度越長,其余量也越大。

3.制作與表面處理

皮輥須由紡織廠的皮輥間制作加工。皮輥制作的工藝流程為:

芯殼和膠管準備→套膠管→壓膠管→皮輥磨礪→皮輥檢查和分檔→皮輥表面處理→皮輥芯殼間隙配合→加油配套

4.生產中纖維纏繞皮輥的原因

(1)皮輥的表面狀態不好:皮輥表面粗糙、粘澀,易纏繞纖維。

(2)靜電作用:牽伸過程中,纖維之間、纖維與皮輥之間的摩擦產生了靜電荷。若靜電荷不能及時逸散,就會積聚在皮輥的表面上。經測定丁腈皮輥與纖維摩擦時,皮輥帶負電荷,纖維帶正電荷。因此,當纖維通過皮輥時,異性電荷相吸,產生了纖維纏繞皮輥的現象。在大牽伸、重加壓、高速度的情況下,纏繞現象更為嚴重。

(3)車間溫濕度的影響:氣候變化及皮輥進入車間使用時相對車間溫度過冷,使皮輥表面結露,形成水膜,產生纖維繞皮輥。

另外,皮輥的硬度不當、表面不清潔(粘附棉蠟、油劑等)、溫濕度變化大、皮輥直徑過小、吸棉管風壓不足或吸棉口位置不正等,也是造成纖維纏繞皮輥的因素。因此必須對皮輥的表面進行處理。

5.皮輥表面處理

為保證皮輥表面具有“光、滑、燥、爽”的性能,解決纏繞問題,生產中采取了各種不同的方法,對皮輥表面進行處理。

(1)皮輥表面酸處理:磨礪后的皮輥表面,殘留很多尖銳的波峰,通過表面酸處理,去除了毛刺,酸蝕了波峰,使皮輥表面具有“光、滑、燥、爽”的性能,有效地減少了纖維纏繞皮輥現象。同時,由于酸處理的強氧化作用,在皮輥表面產生了新的氧化保護層,改善了皮輥表面澀性重、脂性弱、滑爽性差的缺陷,減少了粘帶纖維的機會,達到不繞纖維的目的。但是,如果酸處理不當, 就會使得皮輥老化、龜裂,影響皮輥的使用壽命和紡紗質量。

酸處理的方法有直接浸酸法和間接浸酸法兩種,目前以直接浸酸法采用較多。

(2)皮輥表面涂料處理:皮輥經過表面涂料處理所形成的薄膜,可增加皮輥表面的導電性、 耐磨性、硬度和對溫濕度的適應能力,減少了纖維纏繞皮輥現象,在加工化纖時防纏繞效果尤為顯著 。

皮輥表面涂料處理主要有:生漆、漆酚、炭黑涂料處理;7110樹脂涂料處理;錦綸6膠涂料處理;SW—3 環氧粘合劑涂料處理等幾種方法。

(四)表面不處理皮輥

表面不處理皮輥與普通皮輥相比,除表面處理皮輥的優點外,還具有極好的彈性、對牽伸須條有極強的握持力。但表面不處理皮輥主要表現為澀性,即表面具有較強的摩擦系數;一般皮輥的表面摩擦因數都小于0.5,而表面不處理皮輥的表面摩擦因數都要大于1.5;因此,表面不處理皮輥易產生靜電。此外,因其表面不經過處理,粗糙度較表面處理皮輥的大得多,則紡紗時易產生繞纖維現象;同時,若皮輥材料中各組分分散度不高,分散不均勻,則使用過程中出現第一周期內的旱期龜裂。要求分散度在9級以上。

技術保障措施:

(1)膠輥制作和預處理,套制時張力要均勻,表面磨礪要能達到光潔,盡可能進烘房紅外線照射處理,上車前以滑石粉輕抹皮輥表面。

(2)確保斷頭吸棉管負壓不低于490Pa,防止繞花。

(3)加大粗紗捻系數,增強纖維彼此間的聯系,減少繞花。

(4)采用輕加壓,保持皮輥表面的彈性,減少皮輥的磨損。

(五)皮輥的維護保養

1.皮輥的磨礪周期

皮輥在使用一段時間后,表面會因磨損而影響鉗口對纖維的握持作用,因此需要對皮輥進行定期磨礪,細紗皮輥的磨礪周期為3~5個月。生產中還要嚴格按照皮輥的調換周期和整理周期,定期對皮輥進行維護保養。另外,還應根據原料特性、紡紗品種、羅拉速度、加壓大小、皮輥內在質量和表面處理情況等因素,合理安排制訂皮輥的磨礪周期:

(1)紡化纖比紡棉短。

(2)紡粗特紗比紡細特紗短。

(3)新皮輥回磨應掌握在一個月左右。

(4)細紗后皮輥比前皮輥可延長一個磨礪周期。

2.皮輥調換

皮輥調換周期的長短與所紡品種、線密度、車速快慢、潤滑油劑的選擇等因素有關。一般調換皮輥都結合揩車進行,以減少停車時間、減少白點紗。

3.皮輥的揩洗

皮輥的揩洗操作順序為:表面清潔→檢查壞皮輥→退殼→通內孔→揩鐵輥→鐵芯加油→套裝→洗潔表面→揩干 →軸承加油

4.皮輥的配套

雙節皮輥直徑同檔,表面偏心在允許范圍之內小于0.05mm;鐵殼芯殼間隙小于0.10mm;同檔小于0.05mm;同臺小于0.10mm。

5.皮輥活鑒定

檢查運轉中皮輥的偏心和晃動。

(六)皮輥使用、保養時應注意的事項

(1)皮輥間與紡紗車間的溫濕度差異不能太大。

(2)根據紡紗品種和紡紗線密度不同,皮輥要分區分色使用。

(3)前后檔皮輥不能混用。

(4)發現因機械運轉不正常(如導紗動程失靈)而造成皮輥不良,應立即修復。

(5)在車間放置一定數量的備用皮輥,以便補充隨時調換下的受損皮輥。

(6)皮輥保養溫度要控制在18℃~25℃,相對濕度在55%~65%。

(7)皮輥加壓在停臺24h以上時,必須卸壓。搖架彈簧加壓裝置在節假日停車時,為避免卸壓后開車易斷可不卸壓,每隔24h作短暫開車一次,使皮輥轉換一定角度。

(8)皮輥繞花,切忌切割。擋車工剝皮輥花時,不要把軸芯上的油脂揩去。

(9)雙節式皮輥一端損傷,必須一檔皮輥同時調換。

二、皮圈

(一)皮圈(膠圈)的結構

皮圈是控制纖維運動的重要元件,制作膠圈的材料是丁腈橡膠。要求丁腈材料的結構均勻,表面光潔、柔軟、彈性好,無脫膠、 露線、水波紋和粗紋。皮圈內徑、長度、寬度和厚度都要嚴格控制在規定的公差范圍內。 皮圈內外應光滑、圓整,切割面要平整,無外傷、龜裂,耐磨、耐油、耐老化,且有一定的抗拉強度、導電性能及吸放濕性能,伸長要小, 硬度一般在邵氏 A62~A65。皮圈由內層、 外層和補強層(中層)粘結組成,如圖7-6-1 所示。

1.內層

內層是橡膠壓縮層,紡紗過程中直接與羅拉、銷子接觸,因此配料要求光滑并且彈性好、耐熱、耐磨、不粘屑。

2.外層

外層是橡膠伸長層,紡紗過程中直接與纖維接觸,要求表面柔軟、光潔,不能有氣孔和硬粒,具有一定的彈性和摩擦系數,以提高對纖維的控制能力。

3.中層

中層是由線繞成螺旋形的筋面形成的補強層,作用是提高皮圈的抗張強度、減小伸長、保持皮圈內徑固定。要求線的伸長小、強度高且粗細均勻。

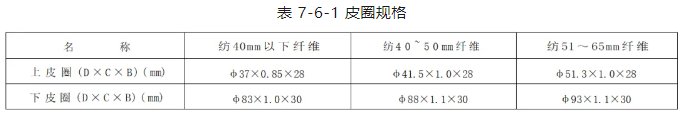

由于皮圈使用過程中的磨損,日久便會出現紡紗性能衰退、下降的現象,因此一般新皮圈使用一年后須更換一次。FA506 型細紗機選用的皮圈規格見表7-6-1。

(二)皮圈在紡紗工藝中應具備的條件

(1)有一定的彈性和適當的硬度,能有效地控制纖維運動,防止皮圈在回轉時產生中凹等現象。

(2)表面要有適當的摩擦系數,能有效地控制纖維運動,防止皮圈在回轉時打滑或頓挫。

(3)導電性能良好,防止靜電積聚而纏繞纖維。

(4)具有良好的吸、放濕性能,能適應溫濕度的變化,紡紗時不纏繞纖維、不粘皮圈銷。

(5)具有耐磨、耐屈撓、耐老化、耐臭氧、耐油等性能。

(三)合理使用皮圈

(1)皮圈材料配方合理,使之具有良好的物理機械性能,符合紡紗要求。

(2)皮圈應周期輪換使用,以恢復彈性,延長使用壽命。

(3)在不影響紡紗工藝的前提下,應適當增大皮圈銷的曲率半徑。

(4)皮圈的內表面應光滑無傷痕,運轉靈活,不粘銷。

(5)皮圈不能采用重酸處理。

(6)皮圈配置不宜過緊,加壓適中。

(四)皮圈的維護保養

生產中應按照皮圈的調換周期,及時調換皮圈。細紗機上、下皮圈的調換周期為:紡棉時:2~4個月;紡化纖時:1~2個月。

皮圈的維護保養操作程序為:

清洗皮圈→檢查皮圈→檢分內徑→檢分厚度→打印→酸處理→分類貯存

經過維護保養的皮圈,應在內徑大小、厚薄均勻度、表面清潔度、表面有無龜裂和硬傷、顏色 一致程度等方面達到規定的要求。

文章來自:紡織大學堂